Molybdän aus Teutschenthal

Ende des 19. Jahrhunderts begannen Metallurgen die Festigkeit von Stahl durch Zusatz von Molybdän-Metall zu erhöhen. Um der Nachfrage nach Molybdän gerecht zu werden, wurde 1911 die „Deutsche Molybdän-Werke GmbH“ in Teutschenthal bei Halle/Sa. gegründet.

Im Mittelalter diente das Mineral Molybdaena zum Beschreiben von Papier. Es wurde lange Zeit für Grafit gehalten. Später nannte man das Mineral Molybdänglanz bzw. Molybdänit. Chemisch gesehen ist es Molybdändisulfid. Obwohl die Menschen das Element Molybdän nicht kannten, nutzten sie es unbewusst. Ein Beispiel für die Anwendung ist ein japanisches Schwert aus dem 14. Jahrhundert, das Molybdän als Legierungselement enthält.

Der Apotheker und Chemiker Carl Wilhelm Scheele (1742-1786) stellte 1778 fest, dass Molybdänit eine Sulfidverbindung (MoS2) eines bis dahin unbekannten Elements ist. Er zersetzte Molybdänit in heißer Salpetersäure und erhitzte das Produkt an der Luft, wodurch ein weißes Pulver entstand, Molybdäntrioxid (MoO3). Auf Vorschlag von Scheele reduzierte der Chemiker Peter Jacob Hjelm (1746-1813) dieses Oxid 1782 mit Kohlenstoff und erhielt ein dunkles Metallpulver, das er „Molybdän“ nannte. Über hundert Jahre hinweg blieb Molybdän nur von wissenschaftlichem Interesse.

Ende des 19. Jahrhunderts hatten Metallurgen erkannt, dass unter Zugabe von Molybdän und anderen Legierungsmetallen (Wolfram, Mangan, Chrom, Vanadium) Schmiedeeisen zu Hochleistungsstählen veredelt werden kann. Nunmehr begannen zahlreiche Chemiker in jahrelanger mühevoller Arbeit Verfahren zur Gewinnung von Molybdän und Ferromolybdän (Fe3Mo) aus Molybdänglanz und Gelbblei-Erz (Pb[MoO4]).zu entwickeln.

Wie so häufig in der Werkstoffgeschichte, waren Neuentwicklungen im militärischen Bereich für die Weiterentwicklung der Technik verantwortlich. Das massive Wettrüsten auf dem europäischen Kontinent, vor allem zwischen Frankreich, England und dem Deutschen Reich Ende des 19. Jahrhunderts war der Startpunkt für die Produktion von harten „Panzerstählen“, und dementsprechend der Startpunkt für die industrielle Produktion von Molybdän.

In den 1890er Jahren beschäftigten sich die Chemiker der Zinn herstellenden Firma Th. Goldschmidt aus Essen intensiv mit Reduktionsverfahren zur Herstellung reiner Metalle, u.a. mit der Reduktion von oxidischen Molybdänverbindungen. In der Firma wurden die Grundlagen zur industriellen Herstellung von reinem Molybdän gelegt.

Das Krupp’sche Stahlunternehmen in Essen begann 1895 mit systematischen Untersuchungen, Molybdän zur Verbesserung der Eigenschaften von Stahl einzusetzen. Die entwickelten Stähle besaßen eine hohe Festigkeit bei ausgezeichneter Zähigkeit und hoher Säurebeständigkeit. Die so entwickelten Stähle eigneten sich besonders für Geschützrohre, Werkzeuge und hochbeanspruchte Maschinenteile. Bis zum Ersten Weltkrieg stellte die Th. Goldschmidt AG in Essen Molybdän aus australischem Gelbblei-Erz her.

Teutschenthal wird Industriestandort

Nachdem im Jahr 1856 bei Bohrungen in Staßfurt Bittersalze entdeckt worden waren und der Chemiker Adolph Frank (1834–1916) daraus einen Kaliumdünger entwickelte, entstand in Mitteldeutschland eine Düngemittelindustrie. Ausgehend von den Solequellen in der Halleschen Umgebung war man sich sicher, auch im Teutschenthal-Salzmünder Raum auf Kalilager zu stoßen. Die erste Probebohrung wurde 1902 in Teutschenthal eingebracht und man stieß wie erwartet auf Kalisalze. Aufgrund dieser Erkundung gründete Friedrich H. Krüger die Krügershall AG. Die Gesellschaft begann 1907 mit dem Abbau von Kalisalzen. Als Standort der Firma wurde ein Gelände im Kreuzungsbereich der Eisenbahnstrecke Halle-Kassel mit der befestigten Straße zwischen Teutschenthal und Langenbogen gewählt.

Einige Jahre später begann in unmittelbarer Nähe des Bahnhofs Teutschenthal der Aufbau der „Deutsche[n] Molybdän-Werke GmbH“.

Die Deutsche Molybdän-Werke GmbH

Am 21 Januar 1911 gründete der Kaufmann Walter G. Stolper (1882-1978) aus Halle (Saale) mit einem Gründungskapital von 250.000 RM die „Deutsche Molybdän-Werke GmbH“ (DMW). Der provisorische Verwaltungssitz der DMW war in Halle, Schillerstrasse 60. Walter Stolper war der alleinige Gesellschafter und brachte ein Verfahren zur Herstellung von Molybdän aus „Ofensauen“ in die Firma ein. Das Verfahren hatte Dr. Harald Timmermann (1872-1930) von den Zinnhüttenwerken in Wilhelmsburg bei Hamburg entwickelt.

Am 12. Mai 1911 stellte Stolpe an den Landrat des Mansfelder Seekreises den Antrag, in der Gemarkung Eisdorf ein Hüttenwerk errichten zu dürfen. Der Landrat von Wedel in Eisleben forderte gemäß der Reichsgewerbeordnung im Amtsblatt der Königlichen Regierung zu Merseburg vom 8. Juli 1911 dazu auf, etwaige Einwendungen gegen den Bau des Werkes vorzubringen. Daraufhin erhob der Magistrat der Stadt Magdeburg Einspruch. Er führte Bedenken bezüglich der Verschmutzung des Rohwassers der Elbe und des Grundwassers an. Auch der Kreis-Ausschuß des Kreises Calbe erhob Einspruch, da die Verschmutzung der Saale befürchtet wurde. Ebenso erhoben Einspruch, die Papierfabrik Brückner in Calbe, die Königliche Eisenbahndirektion von Halle/Sa., der Fischerei-Verein von Halle/Sa., die Gemeinden Köchstedt und Eisdorf. Doch nach einem Vor-Ort-Termin in Eisdorf am 26. Juli 1911 mit Walter Stolper zogen alle ihren Einspruch zurück.

Am 3. November 1911 erteilte der Bezirks-Ausschuss zu Merseburg mit mehreren Auflagen, u.a. dass die Abwässer der Firma nach Reinigung nur im neutralen Zustand abgelassen werden dürfen, die Genehmigung zum Bau der Molybdänfabrik.

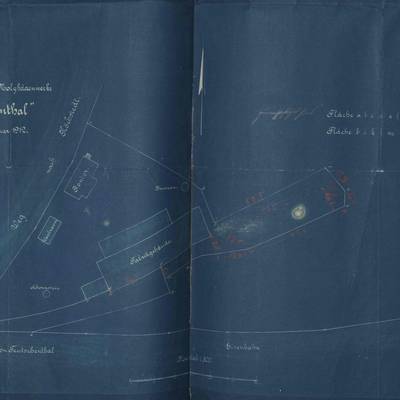

Nunmehr kaufte am 16. Februar 1912 Walter Stolper von Oberamtmann Carl Wentzel aus Teutschenthal ein Grundstück in Eisdorf (6.128 m²) in unmittelbarer Nähe des Bahnhofs Teutschenthal und begann hier sein Hüttenwerk aufzubauen. Dar Standort war gut gewählt: In der Nähe gab es das Industriegelände mit dem Großbetrieb Krügershall, und das Gelände lag in unmittelbarer Nähe zum Bahnhof Teutschenthal. Damit bestand eine Bahnverbindung nach Eisleben, wo die Mansfelder Bergwerksbahn mündete und so die Rohstoffe kostengünstig nach Teutschenthal transportiert werden konnten. Ebenso gab es in der Umgebung von Teutschenthal, in Eisdorf, in Zscherben, in Holleben und in Bennstedt Tagebaue und kleine Schächte wo das nötige Brennmaterial, die Braunkohle, bezogen werden konnte.

Am 15. Oktober 1912 kaufte Stolper von Wentzel ein weiters Grundstück und am 3. Juni 1915 vergrößerte er durch Kauf eines Grundstück (4.042 m²) von Oberinspektor Robert Meißner aus Teutschenthal, „im Heeresinteresse“ und mit Unterstützung des Reiches, das Werksgelände weiter.

Obwohl die DMW als „Teutschenthaler Werk“ beschrieben wird, befand sich das Werk auf der Eisdorfer Flur.[1] Ofensauen sind ein eisenreiches Nebenprodukt der Kupfergewinnung, die in geringer Konzentration Beimengungen, wie kohlenstoffarmes Eisen, Nickel, Kobalt, Schwefel, Phosphor, Silizium, Arsen, Rhenium, Gallium und Molybdän enthalten.

Im gleichen Jahr schloss die DMW mit der „Mansfeld´sche Kupferschiefer bauende Gewerkschaft“ (MKG) einen Vertrag über 5 Jahre zur Abnahme der bislang als wertlos geltenden und auf Halden abgesetzten Mansfelder Ofensauen ab, um daraus Molybdän zu extrahieren. Die MKG verarbeitete ca. 1. Mio. Tonnen Kupferschiefererz pro Jahr. Dabei fielen ca. 500 – 1.000 Tonnen Ofensauen an, die sich am Boden der Schmelzöfen absetzten.

Beim Schmelzen das Kupferschiefers wirkt das schmelzbare Eisen als Lösungsmittel, nimmt anderen Metalle auf und bildet am Boden des Schmelzofens die sogenannte Eisen- bzw. Ofensau. Wenn der Ofen verschlissen war, wurden die Rückstände mit den Ofensauen und mit dem ausgesonderten tauben Gestein auf Halden aufgeschüttet.

Die DMW in Teutschenthal war das erste Spezialhüttenwerk in der Welt, das die Gewinnung von reinem Molybdän gelöst hatte. In langwierigen Versuchen wurde in der DMW das Verfahren zur Herstellung von Molybdän so weit vervollkommnet, dass sie als Erste in der Welt die Großproduktion von Molybdän aufgenommen haben. Ihre Erfahrungen haben die DMW in den Patenten DRP 300 011 vom 26. Nov. 1916 (Verfahren zur Herstellung von Legierungen des Eisens mit Metallen der Chromgruppe), DRP 301 334 vom 17. März 1917 (Verfahren zur Gewinnung von Molybdänverbindungen aus Ofensauen), DRP 302 434 vom 14. November 1916 (Verfahren zur Gewinnung von Molybdän und anderen seltenen, mit Eisen legierbaren Metallen, insbesondere aus Gesteinen des Mansfelder-Kupferschieferflözes), DRP 303 225 vom 2. Mai 1917 (Verfahren zur Gewinnung von Molybdän und anderen seltenen, mit Metallen der Eisengruppe legierbaren Metallen) und DRP 310 794 vom 12. Jan. 1918 (Verfahren zur Gewinnung von Molybdän aus Ofensauen) niedergelegt. Veröffentlicht wurden die Patente allerdings erst im Mai 1921.

Zu Beginn des Ersten Weltkrieges wurde das Werk in Absprache mit der Kriegsmetall AG vergrößert, so dass der Bedarf der deutschen Stahlindustrie gedeckt werden konnte. Der wirtschaftliche Erfolg blieb nicht aus: 1917 erzielte die DMW einen Reingewinn von 3,7 Mio. Mark.

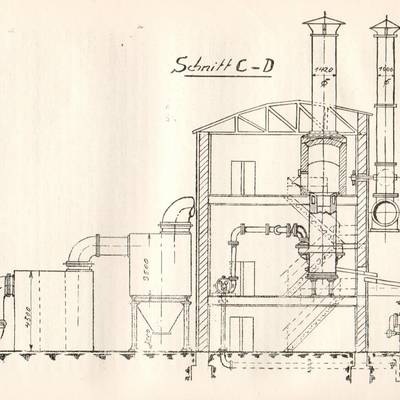

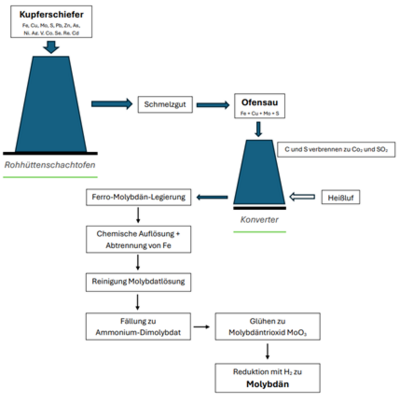

Das Verfahren zur Herstellung von Molybdän aus den Nebenprodukten der Kupfergewinnung in den DMW erfolgte in einer chemisch-metallurgischen Aufarbeitung. Zunächst wurde im Konverter-Blasverfahren Ferro-Molybdän erzeugt, das in weiteren Verarbeitungsschritten zu reinem Molybdän weiterverarbeitet wurde. Die Technologie orientierte sich an der Stahlerzeugung im Bessemer- oder Thomas-Konverter. In einem elektrisch beheizten Kupolofen wurden zunächst die fein gemahlene Ofensau mit Zuschlägen (25 % Koks, 20 % Kalkstein) versehen und geschmolzen. Anschließend unter Zusatz der gleichen Menge Kalk in einen elektrisch beheizten Konverter gefüllt, der mit seitlich angeordneten Düsen heiße Luft in den Konverter eingeblasen hat. Dabei wurden der Kohlenstoff und ein Teil der Begleitelemente verbrannt, während das Molybdän im Eisen gelöst wurde. Man erhielt eine Ferro-Molybdän-Legierung, die sich zu Molybdän weiterverarbeiten ließ. Die Produktion in Teutschenthal erfolgte in zwei kleinen Konvertern. Die Restlegierung aus Eisen, Kupfer, Nickel und einem Teil des Kobalts ging zur Weiterverarbeitung an fremde Betriebe.

Molybdän für die Rüstungsindustrie

Als der Erste Weltkrieg ausbrach, war Deutschland auf wirtschaftlichem Gebiet nicht auf einen längeren Krieg vorbereitet. Walther Rathenau (1867-1922), der Aufsichtsratsvorsitzender der AEG, erkannte die Abhängigkeit der deutschen Wirtschaft von ausländischen Rohstoffimporten recht früh. Nach der Kriegserklärung Englands am 4. August 1914 war ihm klar, dass durch eine Kontinentalblockade Deutschland von der Rohstoffversorgung abgeschnitten wird. Er wurde also am 8. August im Kriegsministerium vorstellig und legte seine Bedenken dar. Der Kriegsminister Erich von Falkenhayn (1861-1922) erkannte ebenso wie Rathenau die Situation und beauftragte ihn, eine unter militärische Führung geleitete und staatlich geförderte Rohstoffversorgung aufzubauen. Am 13. August 1914 nahm Rathenau im Rang eines Obersten seine Tätigkeit als Leiter der neu gegründeten „Kriegsrohstoff-Abteilung“ (KRA) im preußischen Kriegsministerium auf. Von der KRA ging die Bildung weiterer Kriegsgesellschaften aus. Eine davon war die am 2. September 1914 gegründete „Kriegsmetall AG“ (KMAG), um die Versorgung des Heeres mit Metallen abzusichern.

Zu Beginn des Krieges kam es zu einer starken Nachfrage nach Edelstählen für Gewehrläufe, Kanonenrohre, Antriebswellen und Schmiedeteile. Eine Steigerung der Produktion war nur möglich, wenn genügend Legierungselemente zur Verfügung standen. Es musste also verstärkt Molybdän hergestellt werden. Doch woher sollten die Rohstoffe kommen. Der Import von Molybdänglanz war versperrt. Brauchbare Molybdänerze gab es in Garmisch-Patenkirchen, allerdings mit einem geringen Mo-Gehalt. Einen größeren Mo-Gehalt wiesen die Mansfelder Ofensauen aus, die in den DMW bereits seit 1912 aufbereitet wurden. So wurde die Produktion in Teutschenthal nach und nach ausgeweitet. Mit einem jährlichen Rohstoffeinsatz von ca. 1.000 Tonnen Ofensauen konnten 60 Tonnen Molybdän pro Jahr gewonnen werden. Doch die Vorräte an Ofensauen reichte im Dezember 1916 nur noch für 10 Monate aus. Daraufhin machte die DMW der „Mansfeld´sche Kupferschiefer bauende Gewerkschaft“ den Vorschlag, die bisher auf Halden abgesetzten Schlacken zur Molybdängewinnung einzusetzen. Untersuchungen hatte ergeben, dass in den Halden des Mansfelder Kupferschiefer-Bergbaus noch Molybdän mit einem Gehalt von 0,07 % und Vanadium enthalten sind. Es wurde eingeschätzt, dass bei einer Produktionsmenge von 600 Tonnen Molybdän pro Jahr die in 800 Jahren aufgeschütteten Halden noch 100 Jahre als Rohstoff reichen würden. In einem Vorbericht an den Bergrat Dr. Carl Vogelsang vom 22. Dezember 1916 schrieb der Direktor Stolper von der DMW:

„… Im vaterländischen Interesse erklären wir uns bereit, dieses unser geistiges Eigentum der Mansfeld´schen Gewerkschaft zur Verfügung zu stellen und mit ihr nach Maßgabe des heute eingereichten Vertragsentwurfes eine Interessengemeinschaft zu dauernden Ausnutzung dieses Molybdaenbesitzes zu schließen. …“

Das Angebot der DMW zur Gründung einer Interessengemeinschaft zur Herstellung von Molybdän nach dem DMW-Verfahren, wurde von der MKG nicht angenommen. Die MKG in Eisleben hatte erkannt, dass mit Molybdän gutes Geld zu verdienen war. Dabei wollte die DMW „im vaterländischen Interesse“ der MKG das Know-how der Molybdängewinnung gegen eine Lizenzgebühr überlassen. Im Gegenteil, der Vertrag von 1915 zur Lieferung von Ofensauen an die DMW durch die MKG wurde nicht verlängert.

Molybdänproduktion in Hettstedt

Nunmehr nahm die „Mansfeld´sche Kupferschiefer bauende Gewerkschaft“ die Verarbeitung der Ofensauen selbst auf. Ein von Prof. Wilhelm Borchers vom Institut für Metallhüttenwesen der TH Aachen vorgeschlagenes Verfahren konnte allerdings nicht umgesetzt werden, da die anfallenden Endlaugen nicht entsorgt werden konnten. In einem Geheimvertrag schloss die MKD mit Dr. Timmermann von den Zinnwerken in Wilhelmsburg die Übernahme des Know-how zur Gewinnung von Schwefelmolybdän ab. Das von Timmermann neu entwickelte Verfahren war gegenüber dem Teutschenthaler Verfahren kostengünstiger. Daraufhin wurde 1917 in Hettstedt die Produktion von „künstlichem Molybdänglanz“ aufgenommen. Die Verarbeitung zu Ferromolybdän machte jedoch Schwierigkeiten. Es war nicht rein genug. Das an die Stahlwerke gelieferte Fe3Mo hatte einen zu hohen Arsenanteil, der zu Reklamationen führte.

Nach dem Ersten Weltkrieg ging der Bedarf an Molybdän stark zurück, so dass das Hettstedter Werk der MKG wegen Absatzmangel 1919 stillgelegt wurde.

Suche nach neuen Rohstoffquellen

Der DMW gingen 1917 die Rohstoffe aus und es bestand die Gefahr, den Bedarf der Stahlwerke an Molybdän nicht mehr decken zu können. Auch die Lieferungen der molybdänhaltigen Gelbblei-Erze der „Gewerkschaft Werdenfels“ in Hammersbach/Oberbayern gingen 1916 dem Ende entgegen. Weitere Rohstoffquellen mussten erschlossen werden. In Nassereit/Österreich fand man ein Bergwerk, das Gelbblei-Erz zur Gewinnung von Blei förderte. Das in dem Erz im Durchschnitt 5,3 % enthaltende MoO3 wurde von dem Eigentümer der Grube, der „Gewerkschaft Dirstentritt“, nicht aufbereitet. Infolgedessen wurde vereinbart, dass die DMW monatlich 50 Tonnen Erz geliefert bekommt.

Auch im Richelsdorfer Gebirge bei Gerstungen fand man neue Rohstoffquellen. Dort gab es bis 1850 einen Kupferschiefer-Bergbau und jahrhundertalte Abfallhalden. Bei einer Überprüfung fand man heraus, dass in den Halden so viel Molybdän enthalten ist, dass Deutschlands Molybdänversorgung für 100 Jahre gesichert werden könne. Dafür müssten aber täglich ca. 800 Tonnen Gestein der Abfallhalden aufbereitet werden. Ein täglicher Transport dieser Mengen Rohmaterial nach Teutschenthal war nicht machbar. So wurde von der DMW ein neues Molybdän-Werk zwischen Obersuhl und Untersuhl geplant und 1918 mit dem Bau begonnen. Als erstes sollten die Halden als Rohstoff genutzt werden, die zwischen 0,07 und 0,15 % Molybdän enthalten. Nach dem Krieg war geplant, neue Schächte für den Abbau von Kupferschiefer anzulegen. Mit der Kriegsmetall AG wurde vertraglich festgelegt, innerhalb von sechs Monaten ein Molybdän-Werk zu errichten. Die Kriegsmetall AG beteiligte sich mit einem Baukostenzuschuss von 3 Millionen Mark an den Gesamtkosten des Werks, die sich auf 15,7 Millionen Mark beliefen. In dem Vertrag mit der KMA wurden Abnahmemengen und Preise für Molybdän auch nach dem Krieg vereinbart, so dass eine lohnende Rentabilität ausgewiesen werden konnte. Dass man den Krieg verlieren könnte, war im Vertrag nicht berücksichtigt. Mit dem Großprojekt wurde eiligst begonnen, doch es kam kriegsbedingt zu Verzögerungen. Nur ein Teil des Werkes konnte fertig gestellt werden. Bevor die Produktion unter Leitung der DMW anlaufen konnte, endete der Krieg. Eine Produktion von Molybdän wurde in Richelsdorf infolge nie aufgenommen. Nach dem Krieg demontierte man die bereits aufgestellten Anlagen.

Die Chemische Fabrik Griesheim-Elektron

Die DMW hatte während der Kriegsjahre ca. 5.000 Tonnen Ofensauen aus Mansfeld verarbeitet, so dass etwa 60 Tonnen Molybdän pro Jahr produziert wurden. Auch ein Verfahren zur Gewinnung von Vanadium aus den Ofensauen hatte die DMW ausgearbeitet.

Nach dem Ersten Weltkrieg hatte die „Chemische Fabrik Griesheim-Elektron“ (CFGE) aus Bitterfeld erkannt, dass mit der Produktion von Ferrolegierungen und Molybdän- und Wolfram-Salzen ein lohnendes Geschäft zu machen war. Da der Bau einer eigenen Fabrik sehr teuer werden würde und eine lange Bauzeit zu erwarten war, machte man der DMW ein Kaufangebot. Die DMG ging auf das Angebot ein, und mit dem Kaufvertrag vom 7. Januar 1921 und einer Kaufsumme von 9 Mio. RM ging die DMW in den Besitz der CFGE über.

Nach der Aufstellung eines großen dritten elektrisch betriebenen Konverters 1924 wurden von der CFGE in Teutschenthal Ferrochrom, Ferrowolfram und Ferromolybdän für die Edelstahlfabriken und die Elektroindustrie hergestellt. Auch Salze der Molybdän- und Wolframsäure, sowie Vanadinsäure und Ferrovanadin wurden produziert.

Im Oktober 1924 wurden die bisherigen Anteilseigentümer (u.a. Stolper und Wentzel) ausbezahlt und die DMW ging in den vollständigen Besitz der CFGE über.

Aufgrund der hohen Strompreise in Teutschenthal begann im November 1924 die Verlagerung der Teutschenthaler Anlagen in das Werk Nord der CFGE nach Bitterfeld. Die Produktion erfolgte nunmehr im sogenannten „Sonderproduktionsbetrieb“ in elektrisch betriebenen Röhrenöfen. Alle Teutschenthaler Anlagen, einschließlich der Konverter wurden von Teutschenthal nach Bitterfeld verlagert. Die Produktion in Teutschenthal wurde eingestellt.

Im Jahr 1934 errichtete die CFGE (nunmehr zur IG Farbenindustrie AG gehörend) auf dem Gelände der ehemaligen DMW ein Werk zur Herstellung von Magnesiumoxid (MgO). Von dem benachbarten Kaliwerk Krügershall wurde MagnesiumchloridLösung bezogen, dass zu Magnesiumoxid weiterverarbeitet wurde. Das Werk übernahm fortan die Versorgung der Bitterfelder und Akener IG-Werke mit MgO zur Herstellung von Magnesium-Metall.

In Bitterfeld verarbeitete der „Sonderproduktionsbetrieb“ im Jahr 1934 etwa 2.500 Tonnen Mansfelder Ofensauen. Daraus wurden Molybdän, Wolfram, Vanadium und Titan hergestellt. Im „Wissenschaftlichen Laboratorium“ entwickelte Dr.-Ing. habil Oskar Meyer die Aufbereitungsverfahren ständig weiter, auch entwickelte er neue Legierungen, u.a. Mn-Zn-Legierungen für die Elektrotechnik, Ca-Al-Ti-Legierungen für die Stahlindustrie, Fe-Si-Legierungen für elektrotechnische Stähle, Fe-Zr-Si-Legierungen für hochlegierte Edelstähle.

Bis Ende 1944 wurde in Deutschland chemisch reine Molybdänsäure nur in Bitterfeld hergestellt.

Die Namensrechte „Deutsche Molybdän-Werke GmbH“ hat die IG Farben AG stets aufrechterhalten. Das kostete zwar Gebühren, aber man fürchtete, dass eine andere Firma die Markenrechte neu anmelden und der IG Farben dadurch Kunden abwerben könnte. Erst am 4. Mai 1949 wurde die Firma „Deutsche Molybdän-Werke GmbH“ aus dem Handelsregister gelöscht.

Nach dem Zweiten Weltkrieg wurden die Anlagen des Werkes in Teutschenthal durch die sowjetische Besatzungsmacht demontiert und in die Sowjetunion transportiert.

Von 1950 an dienten die Werkhallen in Teutschenthal zur Herstellung von Betonerzeugnissen.

Nach 1990 sind in den Gebäuden der DMW der Gleisbau Röblingen und das Schotterwerk Röblingen ansässig.

Dr. Günter Matter (Stand: 9. Dezember 2025)